Per a la indústria minera del segle XXI, no hi ha dubte que cal construir un nou mode intel·ligent per realitzar la digitalització dels recursos i l'entorn miner, la intel·lectualització d'equips tècnics, la visualització del control del procés de producció, la xarxa de transmissió d'informació. , i la gestió de la producció científica i la presa de decisions.La intel·ligència també s'ha convertit en la via inevitable per a la transformació i la millora de la indústria minera.

Actualment, les mines nacionals es troben en l'etapa de transició de l'automatització a la intel·ligència, i les mines excel·lents són bons models per al desenvolupament!Avui, fem una ullada a algunes mines intel·ligents excel·lents i intercanviem i aprenem amb vosaltres.

1. Mina de mineral de ferro de Kiruna, Suècia

La mina de ferro de Kiruna es troba al nord de Suècia, a 200 km de profunditat al cercle polar àrtic, i és una de les bases minerals de latitud més alta del món.Al mateix temps, Kiruna Iron Mine és la mina subterrània més gran del món i l'única mina de ferro súper gran que s'explota a Europa.

Kiruna Iron Mine bàsicament s'ha adonat de la mineria intel·ligent no tripulada.A més dels treballadors de manteniment de la façana de treball subterrània, gairebé no hi ha altres treballadors.Gairebé totes les operacions es completen mitjançant el sistema de control centralitzat per ordinador remot, i el grau d'automatització és molt alt.

La intel·lectualització de Kiruna Iron Mine es beneficia principalment de l'ús de grans equips mecànics, un sistema de control remot intel·ligent i un modern sistema de gestió.Els sistemes i equips miners altament automatitzats i intel·ligents són la clau per garantir una mineria segura i eficient.

1) Extracció d'exploració:

Kiruna Iron Mine adopta l'exploració conjunta d'eix + rampa.Hi ha tres pous a la mina, que s'utilitzen per a la ventilació, el mineral i l'aixecament de roques residuals.El personal, l'equip i els materials es transporten principalment des de la rampa mitjançant equips sense via.L'eix d'elevació principal es troba a la paret del peu del cos de mineral.Fins ara, la cara de la mineria i el sistema de transport principal s'han baixat 6 vegades, i el nivell de transport principal actual és de 1045 m.

2) Perforació i voladura:

El jumbo de perforació de roques s'utilitza per a l'excavació de carreteres i el jumbo està equipat amb un instrument de mesura electrònic tridimensional, que pot realitzar un posicionament precís de la perforació.El jumbo de perforació de control remot simbaw469 produït per Atlas Company a Suècia s'utilitza per a la perforació de roca a l'estopa.El camió utilitza un sistema làser per a un posicionament precís, sense tripulació i pot funcionar contínuament durant 24 hores.

3) Càrrega i transport i elevació de minerals a distància:

A la mina de ferro de Kiruna, s'han realitzat operacions intel·ligents i automàtiques per a la perforació, càrrega i aixecament de roques a l'estada, i s'han realitzat jumbos i raspadors de perforació sense conductor.

El rascador de control remot Toro2500E produït per Sandvik s'utilitza per a la càrrega de mineral, amb una eficiència única de 500 t/h.Hi ha dos tipus de sistemes de transport subterrani: el transport per corretja i el transport ferroviari automàtic.El transport automàtic per oruga es compon generalment de 8 tramvies.El tramvia és un camió basculant automàtic per a la càrrega i descàrrega contínua.La cinta transportadora transporta automàticament el mineral des de l'estació de trituració fins al dispositiu de mesura, i completa la càrrega i descàrrega amb el salt de l'eix.Tot el procés està controlat a distància.

4) Tecnologia de suport i reforç de la tecnologia de polvorització de formigó de control remot:

La calçada es recolza amb el suport combinat de formigó projectat, ancoratge i malla, que es completa amb el polvoritzador de formigó de control remot.La vareta d'ancoratge i el reforç de malla s'instal·len mitjançant el carro de la vareta d'ancoratge.

2. "Les mines del futur" de Rio Tinto

Si Kiruna Iron Mine representa la millora intel·ligent de les mines tradicionals, el pla "Future Mine" llançat per Rio Tinto el 2008 liderarà la direcció del desenvolupament intel·ligent de les mines de ferro en el futur.

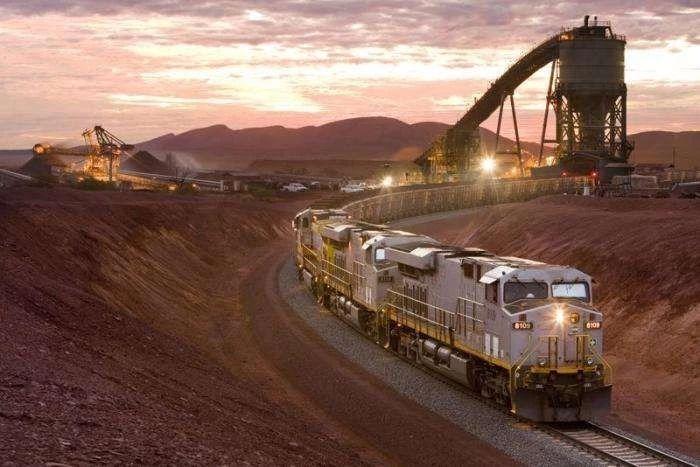

Pilbara, aquesta és una zona vermella marró coberta d'òxid, i també la zona de producció de mineral de ferro més famosa del món.Rio Tinto està orgullós de les seves 15 mines aquí.Però en aquest vast lloc miner, es pot escoltar el rugit de la maquinària d'enginyeria, però només es poden veure uns quants membres del personal.

On és el personal de Rio Tinto?La resposta és a 1500 quilòmetres del centre de Perth.

Al centre de control remot de Rio Tinto Pace, la pantalla enorme i llarga de la part superior mostra el progrés del procés de transport de mineral de ferro entre 15 mines, 4 ports i 24 vies de ferrocarril: quin tren està carregant (descarregant) mineral i quant de temps. trigarà a acabar de carregar (descarregar);Quin tren circula, i quant de temps trigarà a arribar al port;Quin port s'està carregant, quantes tones s'han carregat, etc., tots tenen visualització en temps real.

La divisió de mineral de ferro de Rio Tinto ha estat operant el sistema de camions sense conductor més gran del món.La flota de transport automàtic formada per 73 camions s'està aplicant en tres zones mineres de Pilbara.El sistema automàtic de camions ha reduït un 15% els costos de càrrega i transport de Rio Tinto.

Rio Tinto té el seu propi ferrocarril i trens intel·ligents a Austràlia Occidental, que tenen més de 1700 quilòmetres de llarg.Aquests 24 trens funcionen les 24 hores del dia sota el control remot del centre de control remot.Actualment, s'està depurant el sistema de trens automàtics de Rio Tinto.Un cop el sistema de trens automàtics estigui completament en funcionament, es convertirà en el primer sistema de transport de trens de llarga distància totalment automatitzat del món.

Aquests minerals de ferro es carreguen als vaixells mitjançant l'enviament del centre de control remot i arriben a Zhanjiang, Xangai i altres ports de la Xina.Més tard, es pot transportar a Qingdao, Tangshan, Dalian i altres ports, o des del port de Xangai al llarg del riu Yangtze fins a l'interior de la Xina.

3. Mina digital de Shougang

En conjunt, la integració de les indústries mineres i metal·lúrgiques (industrialització i informatització) es troba en un nivell baix, molt per darrere d'altres indústries nacionals.Tanmateix, amb l'atenció i el suport continus de l'estat, la popularitat de les eines de disseny digital i la taxa de control numèric del flux de processos clau en algunes empreses mineres nacionals grans i mitjanes s'han millorat fins a cert punt, i el nivell de la intel·ligència també augmenta.

Prenent Shougang com a exemple, Shougang ha construït un marc global de mina digital de quatre nivells verticalment i quatre blocs horitzontalment, que val la pena aprendre.

Quatre zones: sistema d'informació geogràfica d'aplicació GIS, sistema d'execució de producció MES, sistema de gestió de recursos empresarials ERP, sistema d'informació OA.

Quatre nivells: digitalització d'equips bàsics, procés de producció, execució de la producció i pla de recursos empresarials.

Mineria:

(1) Acumuleu dades geològiques espacials digitals en 3D i completeu el mapatge en 3D del dipòsit de mineral, la superfície i la geologia.

(2) S'ha establert un sistema de seguiment dinàmic de pendents GPS per controlar el pendent amb regularitat, evitant eficaçment el col·lapse sobtat, l'esllavissada i altres desastres geològics.

(3) Sistema d'enviament automàtic del tramvia: realitza automàticament la planificació del flux del vehicle, optimitza l'enviament del vehicle, distribueix raonablement el flux del vehicle i aconsegueix la distància de transport més curta i el consum més baix.Aquest sistema és el primer a la Xina i els seus assoliments tècnics han assolit el nivell avançat internacional.

Beneficiació:

Sistema de control del procés del concentrador: controleu uns 150 paràmetres de procés, com ara les orelles elèctriques del molí de boles, el desbordament de la graduadora, la concentració de mòlta, el camp magnètic del concentrador, etc., l'operació de producció mestra oportuna i les condicions de l'equip, i milloreu l'oportunitat i la cientificitat del comandament de la producció.

4. Problemes a les mines intel·ligents domèstiques

Actualment, les grans empreses mineres metal·lúrgiques nacionals han aplicat sistemes de gestió i control en tots els aspectes de la gestió i el control, però el nivell d'integració encara és baix, que és el punt clau que cal trencar en el següent pas de la indústria minera metal·lúrgica.A més, també hi ha els següents problemes:

1. Les empreses no presten prou atenció.Després de la implementació de l'automatització bàsica, sovint no n'hi ha prou amb donar importància a la construcció digital posterior.

2. Inversió insuficient en informatització.Influenciades pel mercat i altres factors, les empreses no poden garantir una inversió en informació contínua i estable, el que resulta en un progrés relativament lent del projecte d'integració d'industrialització i industrialització.

3. Hi ha una escassetat de talents basats en la informació.La construcció d'informatització cobreix les tecnologies modernes de comunicació, detecció i informació, intel·ligència artificial i altres camps professionals, i els requisits de talent i força tècnica seran molt més alts que en aquesta etapa.Actualment, la força tècnica de la majoria de les mines a la Xina és relativament escassa.

Aquestes són les tres mines intel·ligents que us han presentat.Són relativament endarrerits a la Xina, però tenen un gran potencial de desenvolupament.Actualment, la mina de ferro de Sishanling està en construcció amb intel·ligència, requisits elevats i estàndards elevats, i esperarem i veurem.

Hora de publicació: 15-nov-2022